開発事例|製造業務の可視化と生産管理を効率化

目次

お客様の課題|業務のブラックボックス化と非効率な管理

■ 縦割り組織による業務のブラックボックス化が発生し、情報共有が困難であった

■ 異なる部門間での相互理解が不足し、フォローができない状態が続いていた

■ 紙・Excel・複数のソフトでデータ管理が行われており、統一されていなかった

■ 集計作業が複雑で時間がかかり、リアルタイムでの進捗把握ができなかった

■ 必要な情報が迅速に取得できず、経営判断が遅れるケースが発生していた

■ 採算分析が困難であり、意思決定の遅れが生じていた

分断された業務をつなぎ、リアルタイム管理を実現

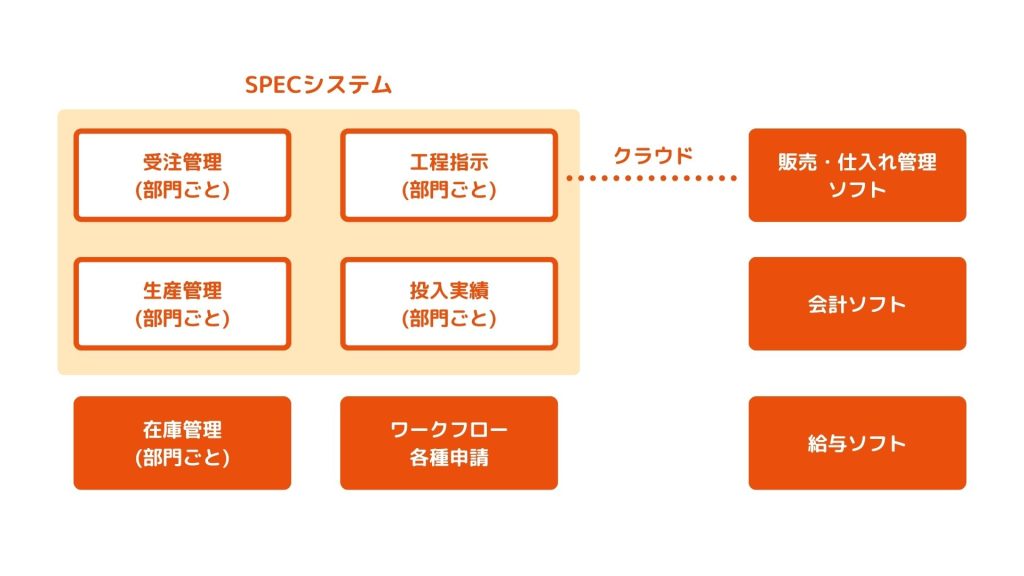

システム構成図① | SPEC導入後フロー

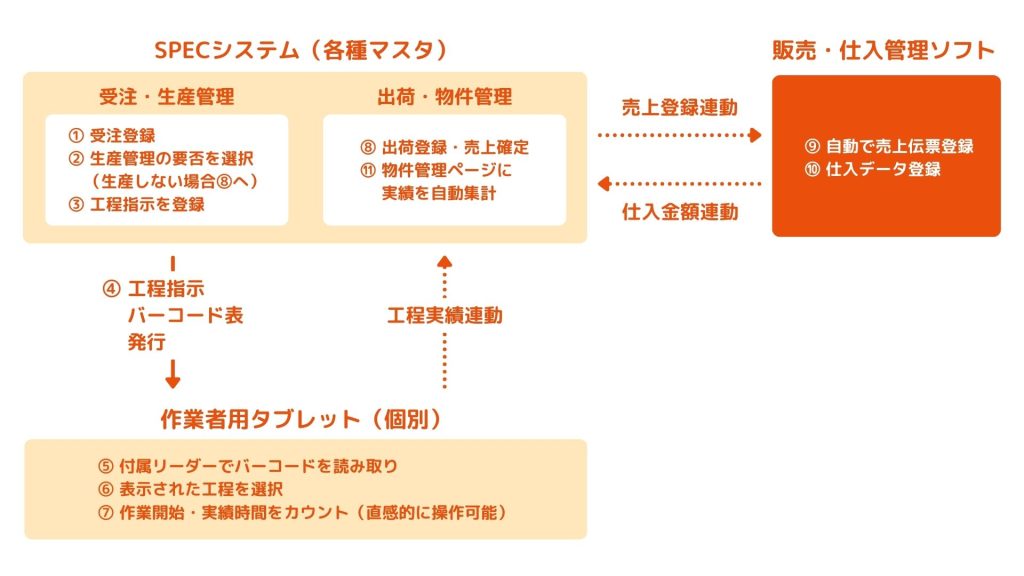

システム構成図②| データ連動イメージ

導入効果

■「見える化」による業務改善

・SPECシステムの導入により、リアルタイムでの進捗管理が可能となった

・部門間のデータ共有が円滑になり、業務のブラックボックス化が解消された

・受注から生産、販売管理までのデータ連携を強化し、業務全体の流れが可視化された

■ コスト削減

・紙・Excel・複数のソフトに分散していたデータを一元管理し、業務効率が向上した

・ペーパーレス化により、印刷コストを削減し、データ検索や管理が容易になった

■ 生産性向上

・作業プロセスの標準化により、多能工の育成が可能となった

・タブレットによる直感的な操作が可能となり、ベテラン・障がい者・外国人スタッフもスムーズに業務を行えるようになった

・経営判断の迅速化が実現し、データを活用した適切なリソース配分が可能となった

本事例では、SPECシステムを導入することで、業務のブラックボックス化を解消し、データの一元管理を実現しました。「見えないこと」が生む弊害をなくし、DXによる生産性向上とコスト削減を達成しました